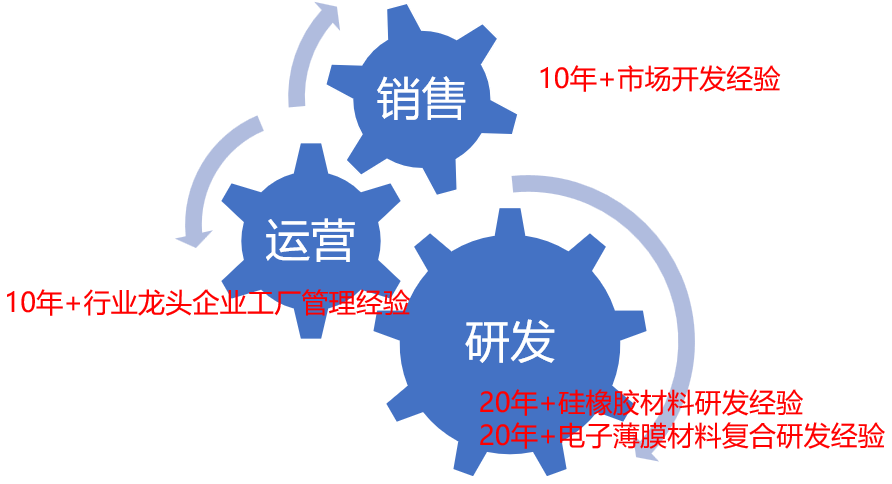

技術と研究開発

常州星天海新材料科技有限公司では、最先端の技術と専門知識を活用し、電子、自動車、電池、新エネルギーなどの業界に対して機能性材料の研究開発に取り組んでいます。自社の研究開発ラボでは、革新的な材料設計と応用技術の開発を推進し、業界をリードする製品を創出しています。継続的な技術革新により、顧客の多様なニーズに応えるソリューションを提供し、持続可能な未来の実現に貢献します。

私たちの技術力が支える未来のイノベーション

当社は、最先端の技術を駆使し、さまざまな業界に革新的な製品を提供しています。以下の技術分野において、他社にはない独自のアプローチで差別化を図り、社会に貢献する製品開発を行っています。

1. FILM応用製品開発

当社は、豊富な携帯用スピーカーの振動板技術を原点に、その開発過程で培ったFILM製品加工技術を応用発展させて、様々な電子機器の高い絶縁性、放熱性や水蒸気バリア機能の向上を目指す製品を開発しています。これらの技術を活かすことで、電子機器の信頼性を大幅に向上させ、過酷な使用環境でも安定した性能を提供します。特に、熱や湿気に敏感なデバイスに対して、優れた熱放散性能や水蒸気バリア機能を付与することが可能です。

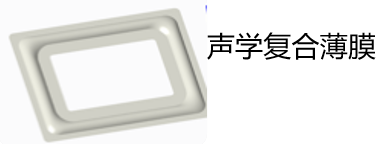

声学复合薄膜(せいがくふくごうはくまく):

音響(声学)に関連する特性を持つ複合材料で構成された薄膜のことを指します。主に音の伝達、吸収、反射、制御などを目的として設計され、さまざまな分野で利用されています。異なる材料を組み合わせて作られる複合材料薄膜で、音響特性を最適化するために設計されています。これらの薄膜は、多層構造や異種材料の組み合わせで構成され音響特性を向上させるために設計された多層構造の複合材料薄膜です。建築、自動車、電子機器、航空宇宙など、さまざまな分野で利用され、音の吸収、遮断、制御などの目的で広く採用されています。高性能と軽量化を実現しつつ、製造プロセスの複雑さやコストといった課題も存在しますが、技術の進歩によりその利便性と性能はますます向上しています。

リチウムポリマー電池アルミプラスチック複合バリア膜:

リチウムポリマー電池(Li-Po電池)に使用される高機能なバリア膜であり、アルミニウムフィルム(アルミプラスチック層)とプラスチックフィルム(通常ポリエチレン(PE)やポリプロピレン(PP))を組み合わせて構成されています。アルミニウムフィルムは高い遮光性と防湿性を持ち、電池内部を外部環境から保護するとともに、電池の寿命延長や安全性向上に寄与します。一方、プラスチックフィルムは軽量で柔軟性があり、電池の形状に適応します。主な機能として、防湿・防酸化機能により湿気や酸素の侵入を防ぎリチウムポリマー電池の化学反応を安定化させ、遮光性により光による電池の劣化を防ぎ、機械的強度で電池の形状を保持し外部からの物理的衝撃や圧力に耐性を持たせ、熱管理機能により電池内部の温度を適切に管理し過熱を防止します。この複合バリア膜は、電気自動車(EV)の大型リチウムポリマー電池パック、薄型で軽量なスマートフォンやタブレット、高エネルギー密度と安全性が求められるノートパソコン、柔軟性と軽量性が重要なウェアラブルデバイスなど、さまざまな用途に最適です。

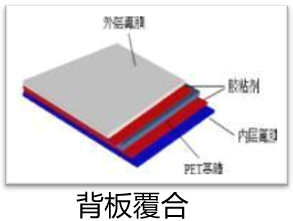

背板覆合背板覆合:

製品の背面部分に使用される背板と他の材料(例えば絶縁材料、導電材料、シーラントなど)を接着または重ね合わせて一体化する工程を指します。これにより、製品の機能性や耐久性を向上させることができます。

用途は、リチウムイオン電池やリチウムポリマー電池、電子機器の製造において重要なプロセスであり、背板(バックシートやバックパネル)をアルミニウムフィルムやプラスチックフィルムなどの材料と組み合わせて複合材料を形成します。この工程により、製品の耐久性、防湿・防酸化性能、機械的強度が大幅に向上します

具体的には、電気自動車(EV)の大型電池パックでは、背板覆合により電池セルの背面を保護し、内部構造を安定化させることで安全性と寿命を延ばします。スマートフォンやタブレットでは、薄型で軽量なリチウムポリマー電池に最適な背板覆合が施され、デバイスの持ち運びやすさと性能を両立させます。ノートパソコンでは、高エネルギー密度と安全性が求められる電池に対して、背板覆合が機械的強度と絶縁性を向上させています。また、ウェアラブルデバイスでは、柔軟性と軽量性を実現するために背板覆合が欠かせません。

背板覆合のプロセスは、まず適切な材料選定から始まり、アルミニウムや銅、プラスチックフィルムといった背板材料と絶縁材料、シーラント、接着剤などを選びます。次に、背板の表面を清掃・処理し、接着剤や熱圧着を用いて材料を一体化します。最後に、密着性や防湿性などの品質検査を行い、強固な複合材料を完成させます。この技術により、製品全体の耐久性が向上し、長寿命化が図られるだけでなく、防湿・防酸化性能の向上によって内部の化学反応が安定化し、機械的強度の向上により物理的な衝撃や振動にも強くなります。また、電気的な絶縁性の向上により、製品の安全性も大幅に向上します。

2. FCCL薄膜を活用した応用製品開発

当社はFCCL(Flexible Copper Clad Laminate)薄膜技術、PI(ポリイミド)を活用したFPC基板の応用製品開発にも力を入れています。特に、加熱成形技術を駆使したPI成形応用製品は、他社と差別化される重要な技術です。この技術により、より精密で高耐久性を持つ製品が生み出され、設計の自由度を大きく広げています。次世代の電子機器に対応するため、当社はこれらの技術を活用し、進化を続けています。

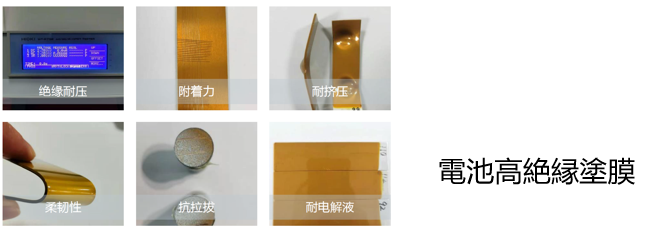

①電池高絶縁塗膜

主にリチウムイオン電池やリチウムポリマー電池などのバッテリーに使用される高度な絶縁性を持つ塗膜のことを指します。この塗膜は、電池セルや電池パックの各部品間での電気的な高い絶縁性を確保し、短絡(ショートサーキット)や過熱、火災などのリスクを低減するために施されます。以下に、電池高絶縁塗膜の詳細について説明します。

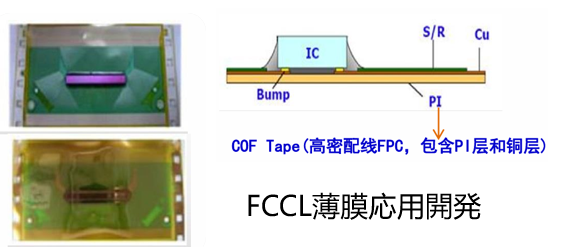

②FCCL薄膜応用開発

FCCL(Flexible Copper-Clad Laminate)薄膜は、柔軟性と高導電性を兼ね備えた銅箔と基材を組み合わせた複合材料であり、主にリチウムイオン電池やスマートフォン、ウェアラブルデバイスなどの電子機器において重要な役割を果たしています。FCCL薄膜の応用開発では、ポリエステル(PET)やポリイミド(PI)などの基材選定から始まり、高純度銅箔の導入、優れた接着剤の使用による強固なラミネート工程を経て、最終的に高精度なプリント技術やエッチング技術を用いて回路パターンを形成します。このプロセスにより、製品の軽量化、柔軟性の向上、高い電気伝導性が実現され、さらに耐熱性や耐久性も向上します。具体的な応用例としては、電気自動車(EV)の大型電池パックにおけるセル間配線、スマートフォンやタブレットの薄型プリント基板、ウェアラブルデバイスの柔軟な回路基板などが挙げられます。FCCL薄膜の応用開発は、電子機器の小型化・高性能化を支え、信頼性の高い製品提供を可能にするため、継続的な材料研究と製造プロセスの革新が求められています。これにより、未来の多様なデバイスニーズに対応し、エネルギー効率とユーザー体験の向上に貢献しています。

3. 接着技術 – 放熱と接着を融合させた製品開発

また、当社は接着技術と放熱技術を融合させた製品開発にも注力しています。さまざまな接着剤を駆使して、優れた放熱性能を持つ製品を提供しています。特に、熱伝導を考慮した接着技術を応用することで、電子機器内部の熱を効率的に放散し、安定した動作を実現します。これにより、長期間にわたって高い信頼性を誇る製品が提供可能です。

高性能導熱シリコングリース

高性能導熱シリコングリースは、電子機器や電池などの熱管理を効果的に行うために使用される高度な導熱材料です。このグリースは、発熱部品と冷却装置(ヒートシンクや冷却プレートなど)の間に塗布され、熱の効率的な伝導を助ける役割を果たします。

導熱粘合剤

導熱粘合剤(どうねつねんごうざい)は、電子機器や半導体デバイスなどの発熱部品と冷却装置(ヒートシンクや冷却プレート)を接着しつつ、効率的に熱を伝導させるために使用される特殊な接着剤です。この粘合剤は、発熱源から冷却装置への熱伝達を最適化し、デバイスの動作温度を低減させることで、性能の向上と寿命の延長に寄与します。

電池モジュール導熱膠

電池モジュール導熱膠は、リチウムイオン電池やリチウムポリマー電池などの電池モジュールにおいて、発生する熱を効率的に伝導・放散させるために使用される特殊な接着剤です。この導熱膠は、電池セルと冷却装置(ヒートシンクや冷却プレート)との間に塗布され、熱の効果的な移動を実現し、電池の性能と寿命を向上させる重要な役割を果たします。

技術力で社会貢献

当社の技術力は、単なる製品開発にとどまらず、社会的な貢献を目的としています。環境に配慮した技術や、安全性を重視した製品の開発を進めることで、より良い社会の実現を目指しています。

私たちの技術が生み出す革新が、次世代の製品に変革をもたらし、より便利で快適な生活を提供することに貢献できると信じています。